Говорят, от смешного до великого один шаг. Возможно, в конце 19 века гениальный шаг Джона Данлопа выглядел смешным – надеть на привычное жесткое колесо мягкий резиновый слой. Другие инженеры того времени работали над улучшением колеса – шланг превратили в резиновую полость, затем отсоединили от жесткой части, произвели автомобильную покрышку, снова все соединили и надели на оси автомобиля. В общем, до наших дней сделано немало шагов, прежде чем автомобильная шина была признана уникальным произведением инженерного искусства. Как делают шины сейчас, расскажем в нашей статье.

Современная шина состоит из большого числа слоев с различными свойствами: охраняющими, предотвращающими, усиливающими те или иные ее качества или влияние внешнего окружения. Слои сделаны из специальных компонентов, нитей, прошивок, затем все они ложатся в определенном порядке, собираясь в монолитный продукт, развивающий высокую скорость и силу, способную противостоять законам трения, качения, износа. За процессом изготовления стоят тысячи инженеров, технологов, логистов и других технических и инженерных профессий. Они заняты подготовкой к производству резины в каждом новом цикле, как с рабочими моделями, так и с новыми продуктами. Начинается все с расчета проекта.

Разработка проекта шины

Для создания конструкции из резины, с учетом факторов влияния и оптимальной формы, требуются современные методы расчета. Ведущие производители Goodyear, Pirelli, Cooper, Yokohama, Hankook и другие для проектирования и подготовки шины к производству используют как стандарт программный комплекс ABAQUS, предоставляющий надежные результаты. Комплекс работает как модульная система, с одновременным проведением расчетов по всем направлениям работы резины. Расчет проекта является очень сложным процессом из-за ее геометрической формы и воздействия разнонаправленных нагрузок на тело шины при движении и в статике. Просчитываются необходимые свойства материалов слоев для выдерживания потенциальных физических нагрузок.

Расчетами основных решений в ABAQUS занимаются два основных модуля Standard и Explicit, и дополнительные модули, Aqua, Design, Safe, решающие специфические проблемы. Модули интегрируются друг с другом, и предоставляют требуемый или оптимальный на данном этапе результат.

Модуль Standard используется для решения посадки на диск, наддува шины и статических нагрузок при контакте с покрытием, а также задачи постоянного качения. Имеет способность моделировать поведение шины как на тестовом стенде, так и на плоской дороге в неблагоприятных дорожных условиях.

Модуль Explicit вычисляет пути торможения и ускорения, преодоление препятствий ям и бугров на трассе, делает расчет износостойкости шины. В его компетенциях также аквапланирование и акустика.

Для производства шины компьютер делает расчет и анализ:

- комбинации натурального и синтетического каучука, смол, материалов нитей корда, расчет свойств каждого слоя корда,

- учет работы резины в сочетании с кордом, оптимизирует структуру резины, рисунок протектора,

- пересчитывает рабочие параметры шины, доводит готовый продукт до соответствия современным стандартам.

Программа переносит результаты решения аналитических задач в трехмерное изображение, моделирует реакцию резины на эксплуатацию в условиях заданной скорости и статической нагрузки. На основании расчета проектной шины составляется задание на подготовку производства.

Состав резиновой смеси

Производство шины с точки зрения технологии происходит одинаково на всех заводах. В России работают шинные заводы компаний Pirelli, Continental, Cordiant, Nokian Tires Michelin и других известных брендов. Иностранные компании работают на мощностях российских шинных заводов. Засыпаются те же ингредиенты, в такие же формы и т.д. Почему же на выходе получается продукт с разными свойствами и разного качества? Секрет производителя заключается в рецептуре, количествах и процентном составе компонентов.

- Ключевым ингредиентом резиновой смеси является резина, ее часть в составе шины 40-50%. Изготавливается она из натурального или искусственного каучука, а часто из их комбинации для улучшения свойств. Надо отметить, что в синтетическом каучуке учтены недостатки натурального, он дешевле натурального, за почти столетнее производство создано много его видов с широким диапазоном свойств. Включение натурального каучука практикуется в состав зимних покрышек, для придания эластичности и силы сцепления в морозы.

- Вторым по удельному весу является технический углерод, или сажа, удельный вес равен примерно 30%. Сажа придает резине черный цвет, прочность, стойкость к износу и высоким температурам. Также используется как технический наполнитель резиновой смеси.

- Кремниевая кислота включается в компонентный состав шины для повышения сцепления шины с дорожным покрытием, морозоустойчивость. В основном диоксид кремния включается в смеси иностранными производителями, до 10% состава.

Производственная сажа и диоксид кремния конкурируют между собой в составе резиновой смеси, так как они в значительной степени заменяемы, только диоксид повышая сцепление шины с покрытием, увеличивает ее износ, а сажа наоборот, повышает прочность, но стоит дороже. Решение принимает производитель в зависимости от принятых им приоритетов для данной марки шины.

- В состав входят разнообразные масла и смолы, придающие мягкость, однородность и эластичность резиновой смеси. Вместо прежних нефтяных масел сейчас применяют растительные, например, рапсовое, апельсиновое и другие. Выбор масел строится на сочетаемости молекулярной структуры компонентов, идеальном смешивании. Масла составляют 10-15% компонентов шины.

- Для превращения вязкой липкой резины в упругий красивый продукт, в процессе вулканизации активно участвует сера, оксид цинка, стеариновые кислоты, специальные вещества-активаторы.

Всего в резиновую смесь может входить до 40 различных добавок, для придания будущей шине нужных свойств и особенностей.

Компонентный состав веществ и соблюдение технологии изготовления являются гарантией создания качественной продукции по принятым стандартам. Задача производства создать шину с параметрами, разработанными и утвержденными в расчетном проекте шины.

РЕКОМЕНДАЦИЯ. При покупке колес не важна реклама одного компонента. Качество шины создается оптимальным составом резиновой смеси, комбинацией свойств компонентов.

В начале производства происходит подготовка компонентов смеси. Каучук разрезается на полоски, согласно рецептуре конкретной марки шины добавляются остальные составляющие. Взвешивание и выбор компонентов делает компьютер, участие живого оператора на этом этапе не является необходимым. Все вещества загружаются в миксер (экструдер). Подготовленные компоненты смешивают при высокой температуре, примерно 1200С, до получения однородной массы. Условия смешивания зависят от свойств веществ, разным типам резины нужны разные режимы и интенсивность для соединения веществ на молекулярном уровне.

Читайте также: Существует ли стандартный срок службы шин автомобиля

В одном виде шины используется несколько разных видов резины – для протектора и разных частей и деталей покрышки. Выходом будет черная резиновая лента, готовая для производства компонентов шины. После завершения процесса производится лабораторный контроль состава и физико-механических свойств каждой ленты резиновой смеси. При выявлении отклонений брак отправляется на утилизацию.

Другие детали покрышки пропитывают, сушат и прорезинивают, подготавливая их к сборке.

Подготовка компонентов к сборке

Под компонентами шины понимаются составные части структуры, укрепляющие и придающие прочность ее элементам. Основными компонентами являются:

- Прорезиненная лента, заготовляемая под изготовление протектора

Протекторный слой подается на конвейерную ленту, где на нем с помощью преформера и профильных планок формируется профиль. Каждый вид протекторной ленты маркируется цветом и буквенно-цифровым кодом. К готовому протектору клеится подпротекторный слой. Далее охлажденная лента сматывается в катушку.

- Брекер и каркас, обеспечивающие жесткость устойчивость к ударным повреждениям, порезам, прорывам и тп.

- Борт, самая жесткая часть шины, обеспечивает герметичность соединения с диском колеса.

Изготовление брекера, каркаса и борта выполняется похожим образом, при других настройках производственных линий.

Для изготовления бортового крыла, текстильного корда, стального брекера, нейлонового бандажа есть специальное оборудование. На этапе подготовки компонентов участвуют живые операторы.

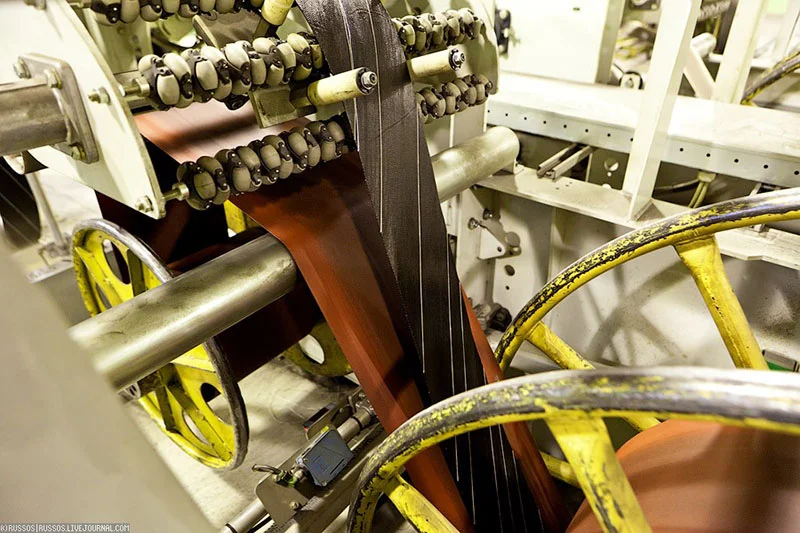

- Подготовка текстильного корда заключается в его нарезке – корд разрезается под разными углами переплетения ткани на ленты разной ширины, сматывается в катушки и отправляется в холодильник. После охлаждения рулоны поступают на нарезчик, где корд делят на ленты шириной 180мм. На другом виде линии ленты нарезают на полоски 10 мм. В шине эти полоски работают бандажом, влияющим на индекс скорости.

- Бортовое кольцо производят с помощью обрезинения металлической проволоки, которую затем навивают на барабаны. Бортовое кольцо герметически обволакивает диск колеса, прочно удерживая камеру.

- Металлический корд плетут на специальной машине. Затем нарезают на ленты, аналогично технологии текстильного корда с последующим обрезиниванием. Обрезиненный металлокорд наматывают в катушки.

Сборка и вулканизация

После подготовки необходимых компонентов начинается сборка каркаса. Шина изначально имеет вид одной плоскости, боковины и протектор похожи на обернутое полотно. На барабан, равный размеру посадочного диаметра шины, послойно наматываются компоненты:

- герметизирующий слой каучука (для защиты от проникновения воды, воздуха и т.д, это камера в бескамерной шине),

- текстильный корд, укладывается перпендикулярно направлению движения

- по краям полотна кладут укрепляющие слои резиновых лент,

- надеваются металлические бортовые кольца,

далее следует:

- укладка двух слоев металлического корда

- укладка прорезиненных лент наложение протекторной ленты

- затем края заготовки заворачивают, создается полуфабрикат под названием бандаж.

Готовые бандажи по требованию отправляются на вулканизацию. Операция выполняется роботом, который считывает маркировку шины с бандажа, доставляет его в прессформу с соответствующим рисунком протектора и типоразмером.

Внутрь прессформы вставляется резиновый мешок с горячим паром. Под давлением на бандаж с силой в 16 бар, прижимает его края к прессформе, запекая таким образом резину. Наносится рисунок на протектор и маркировка на боковину.

Процесс запекания одной шины составляет 8-12 минут.

В процессе химической реакции сырые слои резиновых лент становятся прочным и эластичным монолитным изделием. После запекания шина охлаждается и отправляется на контроль.

Контроль и тестирование

На этапе визуального контроля работают живые операторы. Это специалисты высокой квалификации, регулярно проходящие дополнительное обучение. Оператор визуально может определить до 130 дефектов шины. Выявленный дефект передается на проверку инженеру по качеству. Подтвердившийся брак сразу разрезается надвое, затем переходит для утилизации. Из бракованных изделий делают коврики в машину, используют в составе покрытий для спортивных и детских площадок и других областях. Шинное производство работает без отходов.

Прошедшие визуальный контроль покрышки переходят на этап автоматического тестирования. Первоначально проверяется соответствие весу, конусности и др. Далее тестирование происходит на специальных барабанах, в камеру закачивается воздух, моделируются условия реальной эксплуатации. Шины, показавшие стандартные характеристики, маркируют и отправляют на склад.

Колеса, подлежащие шиповке, отправляются на шиповку. Работа выполняется автоматически: компьютер находит отверстие (альвеол), вставляет шип. Процесс параллельно контролирует оператор, в случае брака или сбоя автомата вызывается мастер по настройке робота или шип доставляется вручную. Длительность шиповки одного колеса от 2 до 4 минут, в зависимости от диаметра шины.

Маркировка шин

В ходе производственного цикла резина проходит несколько видов маркировки, от маркировки резинового полотна, при вулканизации, при передаче колеса на хранение. Внутренняя заводская маркировка нужна для сортировки шин по дате, партии, составу резины, месту хранения. Чаще всего это цветная маркировка продольными линиями, буквенно-цифровыми обозначениями. Впоследствии, при покупке колеса, она не имеет значения.

Читайте также: Цветные полоски и знаки на протекторе

Маркировка, нанесенная на боковину, предназначена для ориентации в технических параметрах покрышки при покупке шины для различных видов автомобильного транспорта. С учетом незначительных различий, маркировка одинакова для всех стран Европы, имеет много общего с похожей продукцией из США. На боковине среди маркировок можно найти физические размеры шины, сезонность ее использования, информацию о максимальной скорости и допустимой нагрузке, дате выпуска, характерные особенности.

Автовладельцам желательно разбираться в значениях маркировки, взаимосвязи разных свойств шины.

Это поможет не только подобрать правильный типоразмер, а и создать комфорт движения в конкретных климатических условиях, повысить управляемость автомобиля и безопасность на дороге.

При подготовке шин к продаже на них часто наклеивают цветные этикетки с маркировкой шины. Их называют евро этикетками, так как этот стандарт размещения информации на колесах с происхождением из Европы. На них нанесены несколько важных характеристик шины, которые должны помочь автовладельцу с выбором:

Топливная экономичность (от А – максимальная, до F– низкая)

Сцепление с влажной дорогой (от А – максимальный, до G– низкий)

Уровень шума (от 1 – тихая шина, до 3 – высокий уровень).

Продавать шины без маркировки запрещено. С 1 января 2022 года передача любой продукции с кодами происходит через ЭДО.

Контрольные испытания шины

После выхода шины с конвейера контроль ее свойств продолжается, во время хранения и после начала эксплуатации регулярно проводятся исследования свойств резины. Для этого отбираются образцы шин со скрытой маркировкой, тестируются по нескольким критериям:

- ходовые качества

- торможение и разгон

- выполнение поворотов, при заносах, на круговых участках дорог

- уровень шума внутри и снаружи на скорости, на разных дорожных покрытиях

- безопасность движения.

Покрышка тестируется в прямолинейном движении, при выполнении маневров, на сухих и мокрых покрытиях всех видов, в экстремальных условиях; на снежных покрытиях. Тестирование выполняется с заданной повторяемостью, в прямом и обратном порядке. Для тестирования приглашают двоих испытателей, или водителей с практическим опытом. Тесты проводятся ими по отдельности, результаты взаимно перепроверяются. Результаты тестирования документируются, затем показатели работы шины анализируются, для последующей оптимизации.